山田鋳造鉄工株式会社,やまだちゅうぞう,鋳造,鉄工,金型鋳造,アルミ,試作,アルミ鋳造,炊飯釜,純アルミ,インサート鋳造,アルミニウム合金鋳造部品の製造,アルミニウム合金鋳造部品の加工,アルミニウム,香川県,丸亀

豊かな経験、確かな製品、創造への挑戦

鋳造において型製作期間が初回納入の納期に最も影響を及ぼします。

特に金型はベース材料の手配、切削加工が必要で、試作品の納入までに最低でも

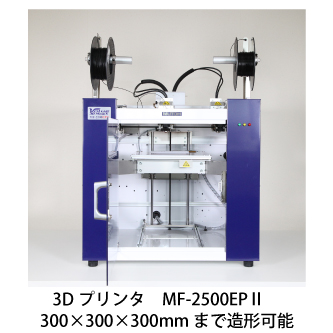

1ヶ月程度必要でした。当社では試作品を迅速に供給できるよう3Dプリンタ、

マシニングセンタを導入し、石膏鋳造と組み合わせることで試作品製作の短納期化を

実現しました。石膏鋳造は砂型鋳造、金型鋳造と比較して大量生産には向かないものの、

金型鋳造と同レベルの高品質な鋳物が製造可能です。

【3Dプリンタと石膏鋳造プロセスによる試作品製作工程】

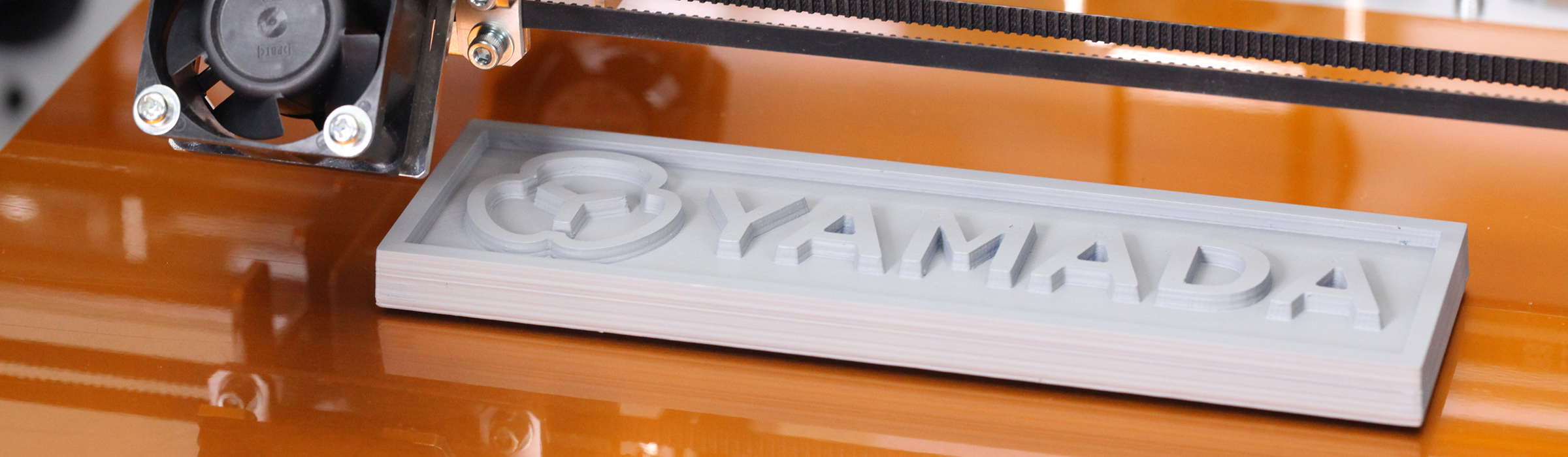

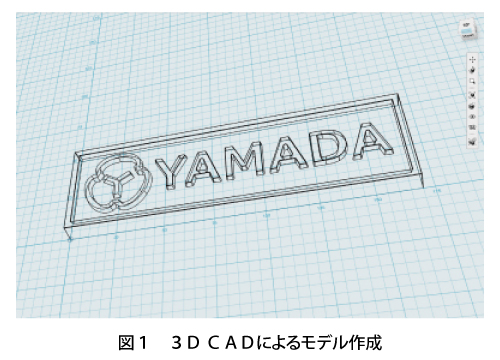

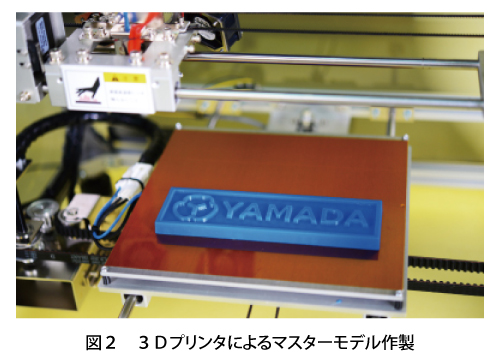

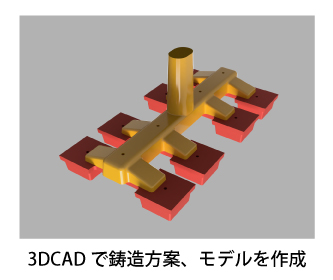

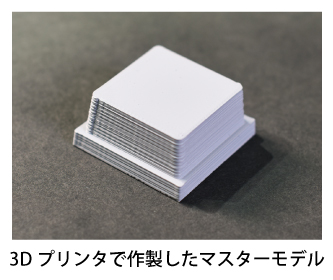

・3DCADにより製品モデルを作成し、3Dプリンタによりモデルを出力します。

・出力したモデル表面の研磨、寸法確認を行い、マスターモデルを作製します。

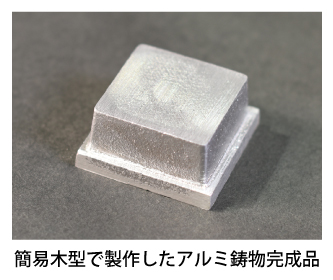

・シリコン樹脂製のモデルを用いて、石膏鋳型を製作します。

・石膏鋳型を用いて鋳造し、製品の仕上げ加工を行います。

石膏鋳造は鋳肌がきれいで複雑な形状も製作できる反面、製作個数が多い場合は

コスト面で不利になりがちです。

そこで比較的単純な形状の製品については3Dプリンタで出力したモデルを

砂型鋳造の木型として利用することで、短納期化、木型製作コストの低減を実現しました。

ヤマザキマザック製VCN-530C( 最大加工サイズ1050×530×510mm )を導入し、

切削加工により複雑形状のアルミ製部品の試作も可能となりました。

3Dプリンタで出力したモデルで形状を確認した後、マシニングセンタにより実際の

アルミ部品を製作することで、強度をはじめ性能評価をすることが可能となりました。

また、マシニングセンタによりアルミ鋳物の加工を行うことで、短納期で複雑形状の

製品加工も可能となりました。

copyright© yamada-casting.jp All Rights Reserved