山田鋳造鉄工株式会社,やまだちゅうぞう,鋳造,鉄工,金型鋳造,アルミ,試作,アルミ鋳造,炊飯釜,純アルミ,インサート鋳造,アルミニウム合金鋳造部品の製造,アルミニウム合金鋳造部品の加工,アルミニウム,香川県,丸亀

豊かな経験、確かな製品、創造への挑戦

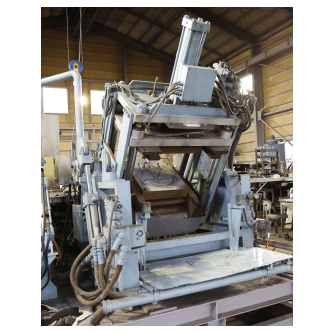

当社の金型鋳造は鋳鉄もしくは耐熱合金製の金型を鋳造機に取付け、

溶融したアルミニウム合金の重力のみで鋳型に充填する重力金型鋳造法と

呼ばれる手法で行っております。

一般的な砂型鋳造と比較して鋳造時の冷却速度が速く、鋳肌、寸法精度の良い

緻密な鋳物を製作可能です。

当社では1983年から自社内で鋳造機を開発しており、お客様の要望に合わせた

製品を供給できるよう、計10台の鋳造機を使い分けて製造しております。

大型縦型鋳造機 (600×1200) 1台

中型傾斜式鋳造機 (530×590) 1台

小型傾斜式鋳造機 (280×400) 1台

小型縦型鋳造機 (390×400) 2台

中型可傾式重力金型鋳造機(600×1000) 1台

小型可傾式重力金型鋳造機(370×600) 1台

円形形状専用鋳造機 (φ700×400) 3台

※カッコ内は金型寸法(mm)を表す。

鋳造機を使い分けて、最小10gの小型鋳物から10kgの大型鋳物まで幅広く対応可能です。

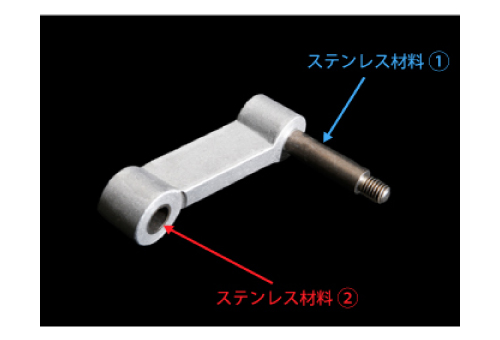

インサート鋳造とは、アルミニウム合金鋳物を鋳造する際にステンレス材料などの

異種材料を挿入して一体化させる技術です。

アルミニウム合金で複雑な造形を行い、耐食性、強度などが要求される部分にのみ

ステンレス材料を用いることでコスト、重量を低減した製品の提供が可能です。

インサート鋳造を適用することにより商品性向上、コスト削減が期待できます。

これまでにインサート鋳造を適用した事例を紹介しますので是非ご検討下さい。

従来は上の写真とほぼ同形状のアルミニウム合金鋳物にタップ加工を行い、ステンレスボルト

(ステンレス材料①に相当)を組み付けていました。しかし、摺動部(ステンレス材料②に相当)が

徐々に摩耗し、ガタが発生することが課題となっていました。そこで、ステンレス材料①、②を

インサート鋳造により一体化させることで、形状変更なく耐摩耗性が向上しました。

また、タップ加工、ボルト組付工数も削減でき、コスト削減も可能となりました。

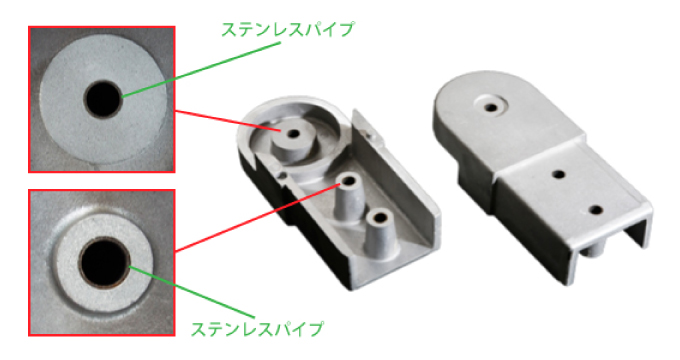

このような形状の製品の場合、通常はアルミニウム合金鋳物が完成した後、穴開け加工を行います。

この製品は2つが勘合した状態で使用されるため、穴位置の精度と締結部の強度が求められました。

そこで、インサート鋳造によりステンレスパイプを一体化させることにより、穴位置の精度と締結部の

強度を向上させることができ、コスト削減も可能となりました。

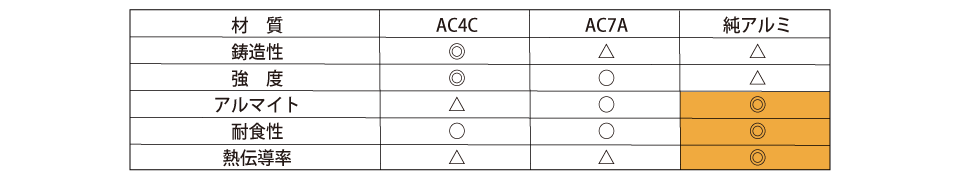

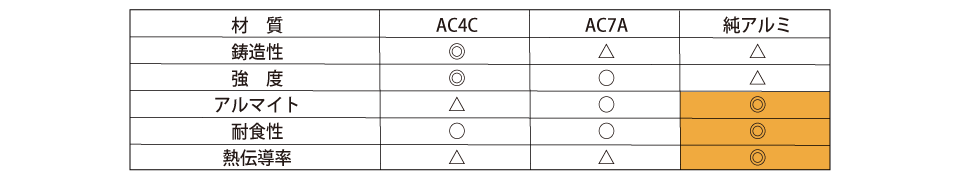

一般的なアルミニウム鋳造合金(AC4Cなど)は鋳造性、強度等を両立させるため、

合金元素(Si,Mg,Cuなど)が添加されています。

一方、純アルミ(97%以上Al)は一般的な合金と比較して添加元素量が少ないことから、

耐食性、延性が優れていること、アルマイト処理性が高い特長があります。

しかしながら、鋳造性、強度などが一般合金と比較して劣る欠点があります。

一般的なアルミニウム鋳造合金と純アルミの比較した表を示します。

当社では、2016年から一般鋳造合金と大きく特性の異なる純アルミを用いた鋳造に

取り組んでおり、純アルミ製業務用ガス炊飯釜の製造実績があります。

純アルミ鋳造品は、一般鋳造合金の製品と比較して延性、展性に富み、

鋳造後にプレス加工を行うことが可能です。

鋳造とプレス加工で、従来のプロセスと異なった自由な造形が可能となります。

copyright© yamada-casting.jp All Rights Reserved